Создание линии растаривания, транспортирования, просеивания и дозирования сахара

Кондитерская фабрика «Мишкино», г. Аксай, Ростовская область

Проект: создание линии растаривания, транспортирования, просеивания и дозирования сахара

На кондитерской фабрике «Мишкино» по мере усовершенствования производства, расширения объема выпускаемой продукции и освоения дополнительных видов деятельности возникла проблема, связанная с обеспечением производственно-технологических линий основным видом потребляемого сырья - сахаром.

На кондитерской фабрике «Мишкино» по мере усовершенствования производства, расширения объема выпускаемой продукции и освоения дополнительных видов деятельности возникла проблема, связанная с обеспечением производственно-технологических линий основным видом потребляемого сырья - сахаром.

При подаче сахара на производство, в основном, применялся ручной труд. Таким образом, на предприятии существовала потребность в механизации и автоматизации процесса подачи сахара и снижении доли ручного труда.

Специалисты компании «Русская Трапеза», изучив производственные проблемы предприятия, разработали проект для наиболее эффективного решения существующих проблем по обеспечению сахаром всех технологических линий фабрики.

Задачи проекта:

- разгрузка сахара из мешков в технологические силоса;

- просеивание сахара;

- транспортировка сахара из силосов к дозаторам;

- дозирование сахара и подача в технологические ёмкости;

- транспортирование сахара из силоса к технологическому оборудованию заказчика;

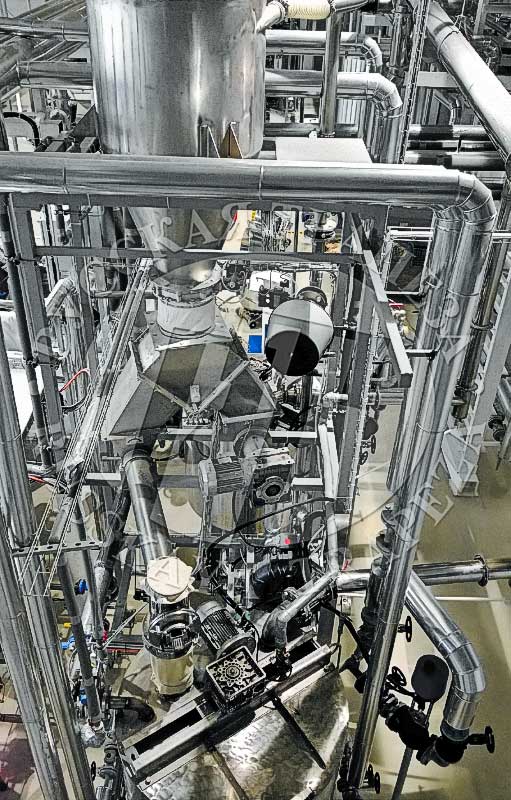

Перечень поставленного оборудования:

- мешкоопрокидыватель пневматический;

- компрессор 5,5 кВт;

- растариватель мешков типа RSM в комплекте с бункером;

- роторный питатель типа RVS;

- просеиватель проточный, работающий под давлением;

- магнитный сепаратор;

- силос тканевый в комплекте с загрузочной трубой и вибродном;

- клапан перекидной с пневмоприводом;

- вакуумный конвейер;

- вакуумный насос 11кВт;

- шнековые питатели с запорными пневмоклапанами;

- заслонки дисковые с пневмоприводом;

- комплект пневмоарматуры;

- дозаторы муки на установочной раме;

- комплект системы управления.

Принцип работы оборудования:

Сахар при помощи мешкоопрокидывателя, подается в растариватель. При этом, растариватель оборудован вытяжной системой аспирации, для предотвращения пыления продукта. Из растаривателя, с помощью питателя роторного типа, сахар поступает в аэрационную трассу и через просеиватель загружается в тканевый силос. Просеиватель установлен непосредственно в разрыве аэрационной трассы и работает непрерывно под давлением.

Сахар при помощи мешкоопрокидывателя, подается в растариватель. При этом, растариватель оборудован вытяжной системой аспирации, для предотвращения пыления продукта. Из растаривателя, с помощью питателя роторного типа, сахар поступает в аэрационную трассу и через просеиватель загружается в тканевый силос. Просеиватель установлен непосредственно в разрыве аэрационной трассы и работает непрерывно под давлением.

Тканевый силос оборудован фильтром для фильтрации отходящего воздуха, датчиком верхнего уровня и тензометрическими весоизмерительными опорами. На дне тканевого силоса установлено виброднище с тремя разгрузочными патрубками для разгрузки сахара из силоса. Из силоса при помощи роторных питателей, сахар подается вакуумным конвейером со скоростью 600 кг/час, для обеспечения технологического оборудования заказчика.

Из силоса сахар также подается к дозаторам для его подачи в сироповарочные котлы. Скорость подачи составляет до 1800 кг/час. Из дозаторов сахар попеременно подается в сироповарочные котлы при помощи шнековых питателей с пневмоклапанами. Выбор направления разгрузки сахара производится путем переключения перекидного клапана.

Дозаторы установлены на тензометрической весоизмерительной раме для точной весовой дозировки продукта. Кроме того, дозаторы оснащены фильтрами для фильтрации отходящего воздуха. Для ускорения выгрузки продукта из дозаторов используются мотор-вибраторы, установленные на корпусе дозатора. В качестве запирающего элемента используется дроссельная заслонка. Для точной дозировки продукта применяются отсекающие дисковые затворы с пневмоприводом.

В качестве устройства, подающего сахар в сироповарочные котлы, используется шнековый питатель с пневмоклапанном. Во время затаривания сахара в сироповарочный котел, клапан, при помощи пневмопривода, открывается. Во время простоя питателя, клапан закрывает выгрузочное отверстие для предотвращения попадания пара внутрь питателя и образования конденсата.

Результаты проекта:

Осуществление проекта позволило создать наиболее удобную и экономически выгодную систему растаривания, просеивания, транспортирования, дозирования и хранения сахара. Были автоматизированы все основные производственные процессы, что позволило значительно сократить затраты на оплату ручного труда, улучшить санитарные и гигиенические условия, увеличить производительность и повысить экономическую эффективность предприятия.