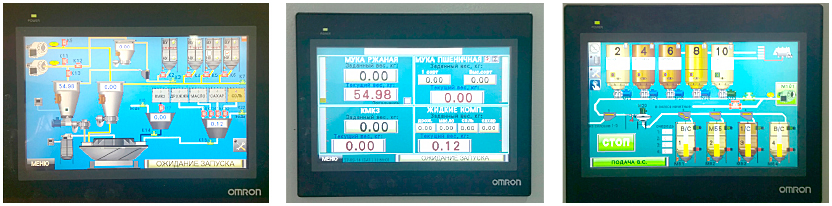

Автоматизация технологического процесса. Система управления

Автоматизация технологических процессов для хлебозавода подразумевает создание автоматизированной системы управления производственными процессами.

Автоматизация технологических процессов для хлебозавода подразумевает создание автоматизированной системы управления производственными процессами.

Автоматизированные системы управления — своего рода командный пункт для организации работы всего технологического комплекса предприятия: от приемки и растаривания до подачи сыпучих продуктов в дозаторы.

Каждая автоматизированная система управления разрабатывается под индивидуальные требования заказчика и надежно контролирует все необходимые на производстве процессы.

Основные элементы системы управления

Автоматизированные системы управления (АСУ), используемые при работе с сыпучими продуктами и веществами, состоят из нескольких основных элементов:

- щит подключения муковозов: обеспечивает разгрузку продукта в заданный силос для хранения;

- щит дозаторов-смесителей: отвечает за обработку сигналов тензодатчиков (датчиков уровня продукта в системе), обеспечивает процессы дозирования и смешивания по установленной рецептуре;

- щит силовой: обеспечивает бесперебойную работу пусковых устройств и УЗО (устройств защитного отключения);

- центральный шкаф управления: организует обработку всех сигналов автоматической системы управления и гарантирует ее функционирование, осуществляет взаимодействие между оператором и цепочкой технологического оборудования.

Кто отвечает за качество и надежность АСУ:

Все щиты системы управления выполнены на базе современных комплектующих ведущих производителей:

- контакторы, автоматы защиты — Schneider;

- устройства плавного пуска — АВВ;

- преобразователи частоты — Omron;

- контролллеры и операторские панели — Omron, Siemens (по заказу);

- датчики — WAM, Sick, Omron, CarloGavazzi, Autonics;

- клеммы — безвинтовые клеммы WAGO (силовые и сигнальные);

- органы управления и индикации — Schneider;

- корпуса щитов управления — Schneider, Rittal.

Преимущества систем автоматического управления «Русской Трапезы»

- использование только высококачественных, проверенных и надежных комплектующих;

- наличие в системе управления промышленных контроллеров для гибкого настраивания системы и алгоритмов работы оборудования в соответствии с индивидуальными требованиями заказчика;

- контроль разрешительных и запрещающих процессов на каждом этапе технологического процесса;

- сбор и обработка данных с тензометрических датчиков, датчиков давления в системе и т.д.;

- возможность максимального упрощения действия для достижения требуемого уровня автоматизации;

- надежность и гарантированное качество работы.

Нужна консультация? Закажите звонок специалиста!